聚氨酯作为高功能交联剂构建热驱动双交联植物蛋白胶粘体系

背景介绍

化石资源的持续消耗和应用标准的提高导致了高性能生物基复合材料的发展。在所有的生物质来源中,植物蛋白质由于其低成本和良好的加工性而被人们广泛关注。植物蛋白作为木材胶粘剂的应用解决了传统合成胶粘剂的健康危害和挥发性有机化合物排放的问题。然而,它们的低耐水性和内部分子交联却降低了它们的机械黏合性能。化学交联策略(如环氧树脂、异氰酸酯交联剂)可以诱导蛋白质分子形成强而连续的交联网络,有效阻止外部破坏。然而,交联度的增加却会引起蛋白质基质的脆性,胶层很容易在加工过程中产生裂纹,从而影响产品质量。在本研究中,使用仿生贻贝水性聚氨酯(WPU)作为高功能交联剂,以提高大豆蛋白的性能。为此,聚氨酯预聚物首先与活化的盐酸多巴胺(DA)共轭,产生邻苯二酚的分子系统。引入的邻苯二酚基团用于诱导物理交联网络的构建。随后,通过亚硫酸氢钠作为封闭剂保护残留的异氰酸酯基团,目的是在热压过程中利用异氰酸酯化学交联位点,构建热触发的双交联网络系统(DCN)。

研究方法

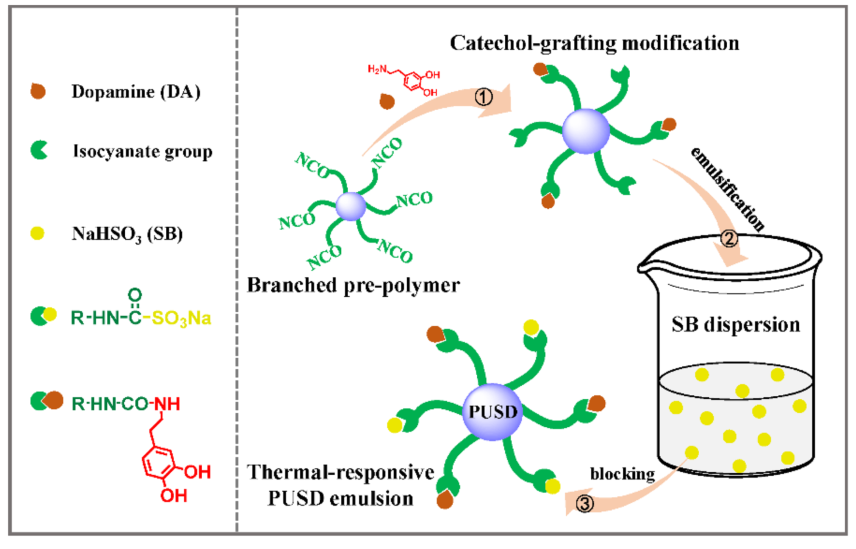

1.构建热驱动双功能化弹性体(PUSD),制备过程如机理图1。

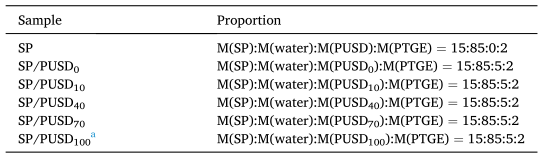

2.将15g大豆蛋白粉(SP)分散在去离子水中(85克)搅拌1小时,得到均匀的体系。然后将PUSD乳液加入到蛋白混合液中。然后加入1,2,3丙三醇二缩水甘油醚(PTGE),在室温下机械搅拌30分钟。所得胶粘剂表示为SP/PUSD,其组如表1。

机理图1. PUSD乳液制备过程示意图

表1 SP/PUSD胶粘剂配方

结果与讨论

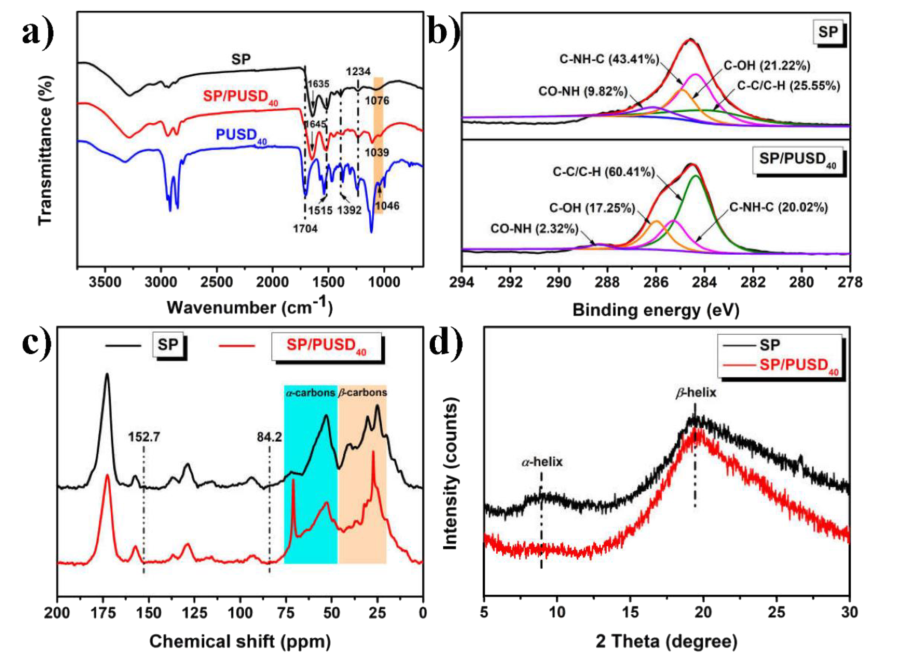

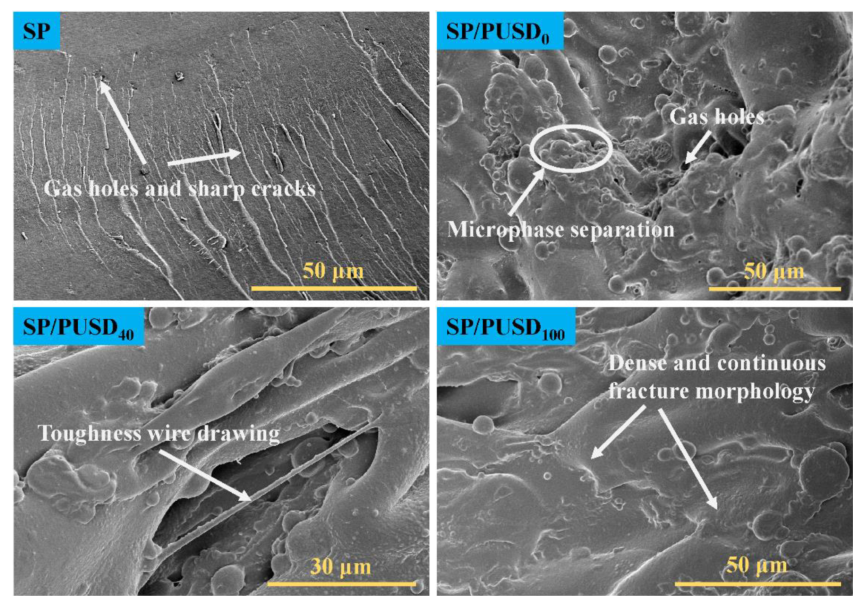

如机理图1所示,支化聚氨酯预聚物首先合成为异氰酸酯封端体系,然后用双功能化增强剂取代异氰酸酯基。当增强剂暴露在高温或蛋白质胶粘剂固化环境中时,亚硫酸氢钠(SB)可以从聚氨酯链上分离,从而暴露出异氰酸酯基团与邻苯二酚基团配位,构建出坚固的双重交联网络。从图1(FTIR图谱)可以看出,多巴胺成功接枝到PUSD,而经过高温加热后,SB也发生解除封闭行为,暴露出内部异氰酸酯活性基团。通过图3a的FTIR图谱可以证实的确形成了多巴胺主导的网络结构,PUSD的活性基团也与大豆蛋白发生了反应,反应机理如机理图2;XPS图谱(图3b)可以看出异氰酸酯基团在形成化学交联网络时消耗了羟基;固体13C NMR图谱(图3c)可以证实蛋白质分子中碳原子的移动性受到多个PUSD40诱导的相互作用的限制,这些相互作用形成稳定的交联网络,此外,邻苯二酚基团和SP之间的反应消除了152.7 ppm处的峰,并在84.2 ppm生成新的共振峰,证明在SP/PUSD复合材料中存在化学交联相互作用;综上所述,通过PUSD方法在蛋白质胶中构建了一个由物理交联网络和化学交联网络组成的DCN体系,DCN有利于改善SP复合材料的结构和性能;SEM图谱(图3)可以观察到SP微观形貌充满裂纹和孔洞,在引入PUSD后,微观表面出现了球形微相和拉丝结构,这表明SP的交联结构被有效优化以产生强而坚韧的粘合系统;每个样品的胶合强度结果在机理图3给出,SP/PUSD胶的胶合强度高于SP胶(p < 0.05)。随着PUSD成分中多巴胺比例的增加,干态和湿态胶合强度呈现出先增加后减少的趋势。与未改性的胶粘剂相比,改性的胶粘剂的最高干、湿胶合强度分别提高50.8%和171.9%(p < 0.05)。这种现象可以归因于共价和物理相互作用之间达到了最佳效果。

图1 在室温下(25℃)和加热后(120℃,315秒),冻干后PUSD40样品在室温(25℃)和加热后(120℃,315s)的FTIR谱图

机理图2 制备坚固的SP/PUSD胶粘剂和简化的热触发SP/PUSD双交联模型示意图

图2 PUSD对蛋白质交联结构的影响。(a)PUSD40、SP/PUSD40、和SP粉末的FTIR光谱,(b)SP和SP/PUSD40粉末的C1s XPS光谱,(c)固态13C核磁共振光谱,和(d)XRD图谱

图3 SP, SP/PUSD0, SP/PUSD40和SP/PUSD100胶粘剂断裂面的扫描电镜图片

机理图3 (a)SP/PUSD三层胶合板的失效模式以及干湿胶合强度示意图,以及(b)SP/PUSD粘合系统内可能的增强机制,并附有SP和SP/PUSD40粘合胶合板在粘合试验后木材断裂表面的扫描电镜形貌

结论

经PUSD40改性的SP/PUSD胶粘剂显示出更好的耐水性、干/湿胶合强度以及粘合韧性,与原始的SP相比,增量分别为124.1%、50.8%/171.9%和166.4%。该研究有望为制备高性能生物基胶粘剂提供一种新的途径,以满足工业木材胶粘剂对胶合板产品的要求。

原文链接:

https://www.sciencedirect.com/science/article/pii/S138589472101737X

供稿人:

屈阳